芳烃,化学工业的重要根基,广泛用于三大合成材料及医药、农药、建材等领域。前不久顺利“出龙”的中国石化九江石化第三代高效环保芳烃成套技术开发与工业应用项目,包含90万吨/年芳烃抽提、572万吨/年二甲苯分馏、131万吨/年歧化及烷基化转移、511万吨/年吸附分离、409万吨/年异构化等5套主体装置,能够生产优等品级对二甲苯产品,并在投资及运行成本上具备明显优势。本版推出专题,带您了解达到国际领先水平的中国石化芳烃成套技术。

本版文图由 杨彦强 郑 晨 郑京禾 邵 璐 李经球 贺来宾 邓 颖 张俊逸 李 想 陈子佩 王辉国 柏诗哲 胡学武 冯海宁 杜诗画 黄继锋 胡 军 提供

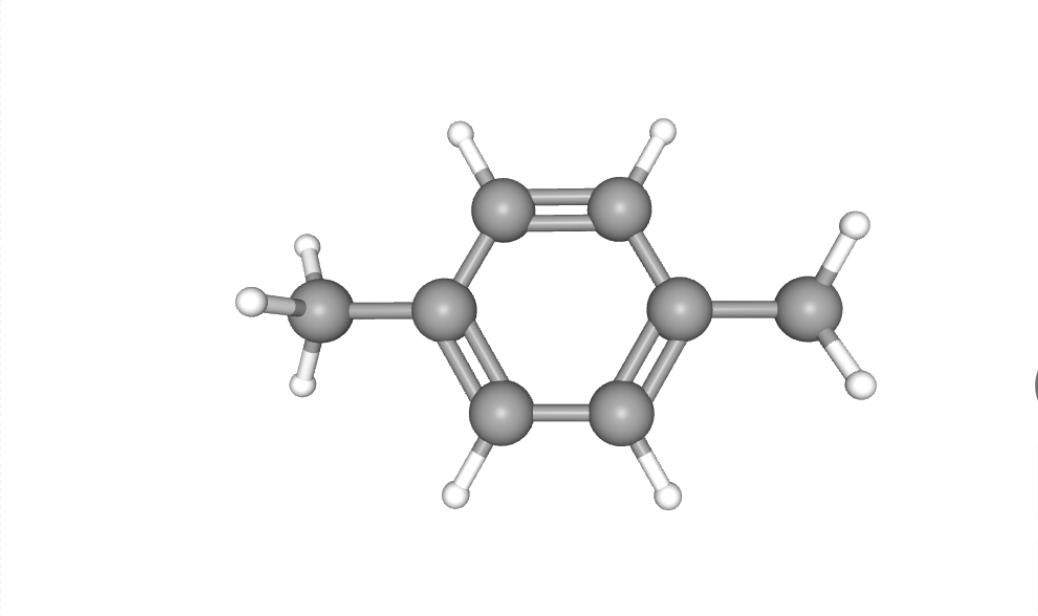

芳香烃简称“芳烃”,通常指分子中含有苯环结构的碳氢化合物,如苯、甲苯、二甲苯、萘、蒽等。芳烃是一种重要的基础化工原料,广泛用于三大合成材料及医药、农药、建材等领域。

对二甲苯(PX)是用量最大的芳烃品种之一,国内超过98%的PX经氧化为对苯二甲酸(PTA)后,用于生产聚对苯二甲酸乙二醇酯(PET)。超过60%的纺织原料、约80%的饮料包装瓶都源自PX生产的聚酯。上世纪70年代,以PX为原料生产的“的确良”和“涤卡”给人们的生活带来了光鲜和靓丽,有效满足了人民“穿好衣”的需求。PX还用于生产工程材料、包装材料、国防航天高性能材料,以及医药、农药等。由PX生产的PTA,是医药、农药、感光材料及燃料的重要中间体,其衍生产品广泛用于汽车、手机、电视等领域。

●开发了单塔吸附分离技术,采用单塔16床层代替双塔24床层工艺,降低了吸附剂装填量,降低了装置投资;大幅简化了工艺流程,装置运行更加平稳。

中国石化2013年成功开发具有完整自主知识产权的第一代高效环保芳烃成套技术,在海南炼化成功开车投产,整体达到国际领先水平;2019年,第二代芳烃成套技术在海南炼化年产100万吨对二甲苯装置上应用,综合技术指标领先世界同类装置。中国石化芳烃技术研发团队步履不停,在短短两年时间内形成具有国际领先水平的第三代芳烃成套技术。

●2019年12月 中国石化科技部组织立项,九江石化牵头,工程建设公司(SEI)、石油化工科学研究院、上海石油化工研究院、催化剂公司共同承担第三代芳烃成套技术开发任务。

●2021年12月 完成具有自主知识产权的专有控制系统的开发、软硬件选型、组态及软硬件集成。

●2022年1月 历时35天完成吸附塔格栅安装和新一代对二甲苯吸附剂RAX-4500的装填。

●2022年5月 完成新一代异构化催化剂RIC-300、新一代歧化催化剂HAT-300P的装填。

●2023年1月 芳烃数字化交付集成平台上线月 九江石化芳烃联合装置完成满负荷标定。装置综合能耗215.8千克标准油/吨PX,达到国际领先水平。

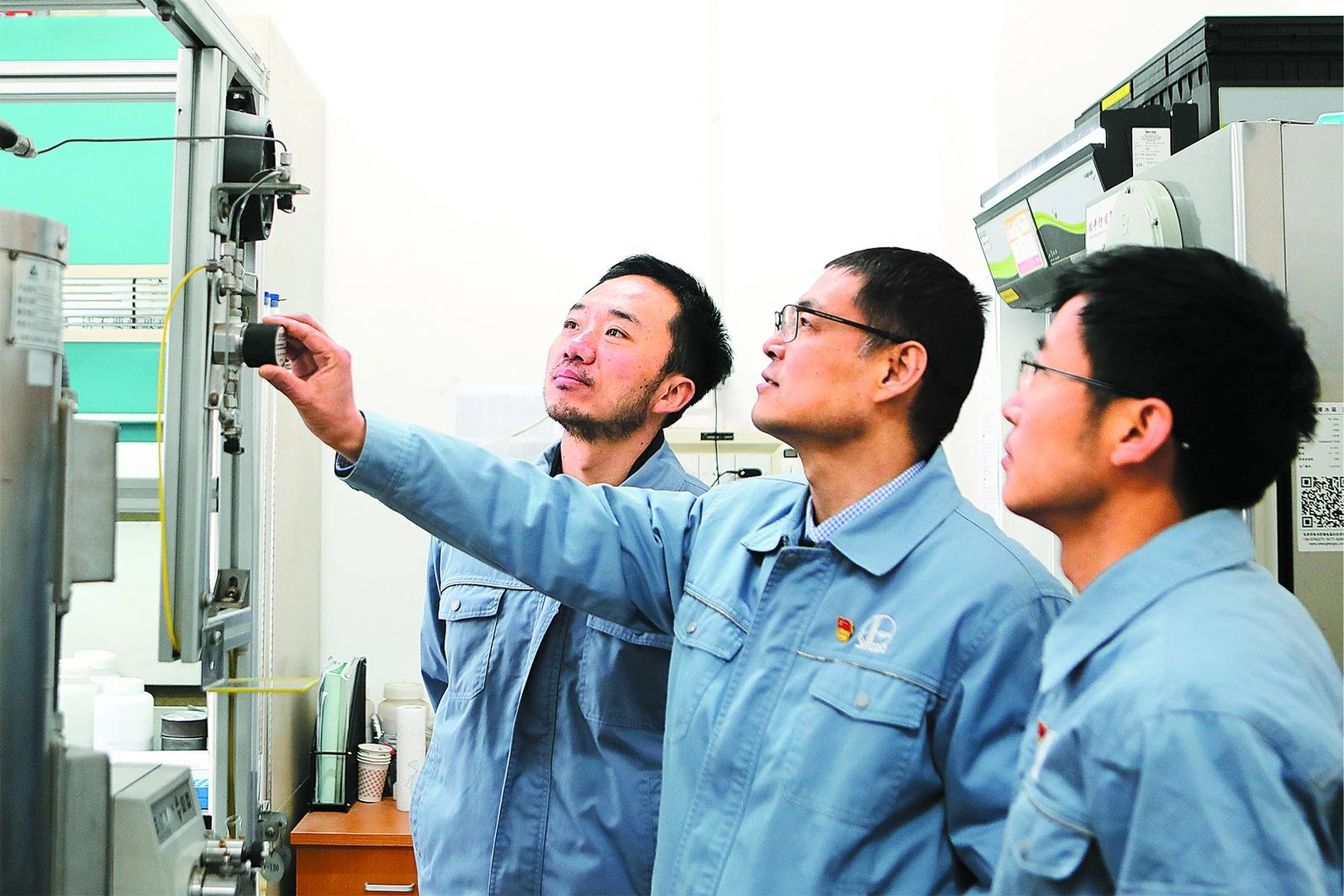

九江石化牵头组织第三代高效环保芳烃成套技术攻关,通过协同创新机制,强化产学研用结合,确保89万吨/年芳烃联合装置在疫情期间保质保量完成建设,提前22天开车,并一次开车成功,产出PX优等品。

该公司积极开展生产优化攻关,系统开展优化摸索操作,确定吸附塔最佳收率工况,创新解决了不同加工量下装置物料、热源联动优化难题,灵活调变装置负荷使得装置操作弹性进一步提升。

石科院与SEI、扬子石化、海南炼化等单位密切配合研发出第一代、第二代芳烃成套技术。此后,石科院又接连开发出单塔芳烃吸附分离工艺、RAX-4500型吸附剂等系列新技术,形成具有国际领先水平的第三代芳烃成套技术。

2022年6月,采用第三代技术的九江石化芳烃项目建成投产,技术指标比前两代技术再次实现飞跃,装置设计能耗比前两代技术分别降低62%和32%,能耗指标保持国际领先水平,碳排放及装置投资大幅降低。

上海院成功实现HAT-300P新型催化剂的研发与工业应用,催化剂活性和稳定性大幅提升,首次突破了同类催化剂对劣质原料的限制要求。

基于高性能催化剂开展反应工艺的创新,率先实现了60%的二甲苯塔釜料的直接利用,重芳烃塔负荷显著下降,重沸炉燃料气耗量降低约30%,重芳烃利用率提高约15个百分点,技术综合性能达到国际领先水平。

SEI团队成功开发首个采用国产技术、直径达9米的大型吸附塔专有格栅并实现工业化应用。此外,采取异步切换功能,开发出适用于单塔吸附分离的控制系统,使非整数床层分区和在线调整床层分区成为可能。基于新一代热能整体集成综合利用技术手段,SEI团队使装置设计能耗比第二代技术降低32%,能耗指标保持国际领先水平,有效降低了碳排放。

第三代芳烃技术实现了关键核心装备的中国“智”造。SEI创新设计方法和制造工艺,大型螺杆蒸汽压缩机组、适合二甲苯塔高液气比的大型悬挂降液管塔盘、现场总线技术控制系统(FCS)等核心装备和控制系统实现国产化。

催化剂公司致力于攻克第三代高效环保芳烃成套技术中所用的新一代高性能吸附剂和催化剂工业制备关键技术,并在新建89万吨/年PX芳烃联合装置成功应用。

该公司解决了吸附剂及催化剂制备过程中放大效应、关键设备选型及结构不匹配等多项工程技术难题,开发了新一代高性能芳烃分离吸附剂RAX-4500生产成套技术,以及新一代高性能歧化与烷基转移催化剂HAT-300P生产成套技术。

中国石化在实现零的突破的一代芳烃技术、更加高效环保的二代芳烃技术的基础上,潜心耕耘砥砺前行,持续创新,开发出单塔芳烃吸附分离工艺、RAX-4500型吸附剂、RIC-300型异构化催化剂、HAT-300P型歧化与烷基催化剂及芳烃装置数字化控制等系列新技术,形成绿色低碳、数智引领的第三代芳烃成套技术,在九江石化89万吨/年芳烃联合装置一次开车成功并产出合格产品。这标志着我国芳烃成套技术达到国际领先水平,显著提升了我国芳烃生产技术水平和国际竞争力,将为地方打造超千亿元产业集群打下基础。

2023年10月10日,习总在视察九江石化时在89万吨/年芳烃联合装置照片前驻足,照片中的装置应用的正是中国石化第三代高效环保芳烃成套技术。习总现场询问当前炼油技术水平,对第三代芳烃成套技术给予高度评价。除了九江石化,第三代芳烃成套技术的系列吸附剂及相关工艺技术还在上海石化、扬子石化、金陵石化等企业成功应用,不仅为企业带来了显著经济效益,而且为石化行业“油转化”“油转特”提供了强大的技术支撑。

SEI将持续升级芳烃工艺、工程技术,保持工艺性能的领先水平;以节能低碳为导向,在热集成与能量梯级利用技术的应用中,结合粗甲苯进料、重芳烃直接进料等歧化新技术和分壁塔技术,开发低能耗新工艺。这种新工艺通过优化原料的进料方式和分离技术,降低了生产过程中的能耗,提高了能源利用效率,还可以减少废气、废水和固废的产生。此外,开发升级适用性更广、经济性更优的低温热回收技术也是重要发展方向。

精馏塔操作压力与温位匹配性研究是热集成与能量梯级利用技术的另一个重要研究方向。通过全流程模拟技术,可以对整个生产流程进行仿真模拟,精确预测和控制各环节的温度、压力、流量等参数,实现能量的高效利用。同时,通过对精馏塔操作压力与温位的匹配性研究,可以进一步优化精馏过程,提高产品的分离效率和收率。

对技术中应用的核心设备进行大型化国产攻关也是当前的重要任务之一。SEI将积极与兄弟企业、科研机构合作,持续提高设备质量、技术水平和可靠性,坚持集科研、设计、制造和服务于一体的开发路线, 实现核心技术和系统集成技术的突破,做好大型石化装备国产化工作。

杏彩体育app

上一篇:化工工艺流程图符号大全记得收藏!

下一篇:石化工业发展的每一步都离不开催化剂技术的突破